Trasloelevatori e magazzini automatici: quali scegliere e perché

L’automazione applicata ai magazzini è ormai una realtà consolidata anche in Italia, grazie al miglioramento tecnologico e al calo dei costi di implementazione. Tra le tecnologie più richieste emergono i trasloelevatori, i magazzini automatici verticali e le navette multishuttle, ciascuno con caratteristiche specifiche. A tracciare un quadro tecnico completo è il white paper “L’automazione in magazzino. Come scegliere la soluzione giusta?”, pubblicato da Logisticamente.it con il supporto di Jungheinrich e AB Coplan, scaricabile gratuitamente nell’area Risorse del sito.

Il documento mette in luce come l’evoluzione dei sistemi automatici non sia più guidata da una logica “tutto o niente”, ma da un approccio modulare in cui l’automazione viene dimensionata in base a criteri di efficienza, flessibilità, picchi di lavoro e ROI.

Trasloelevatori: soluzioni per pallet e contenitori

Tra i sistemi più collaudati troviamo i trasloelevatori, macchine automatiche che operano in corridoi stretti e si muovono su binari per stoccare o prelevare le unità di carico.

I principali modelli si distinguono per:

- Profondità operativa: a singola o multipla profondità.

- Tipologia di carico: pallet o contenitori (Miniload).

- Configurazione: con satellite motorizzato per sistemi intensivi tipo LIFO.

I trasloelevatori Miniload per contenitori sono progettati per operazioni di picking rapide ed ergonomiche, mentre quelli per pallet, spesso dotati di testata con rulliera, offrono elevate performance nei flussi in entrata e uscita. Questi sistemi, come sottolineato nel white paper, assorbono con efficacia i picchi operativi e garantiscono selettività fino al 100%, rendendoli ideali per magazzini ad alta rotazione.

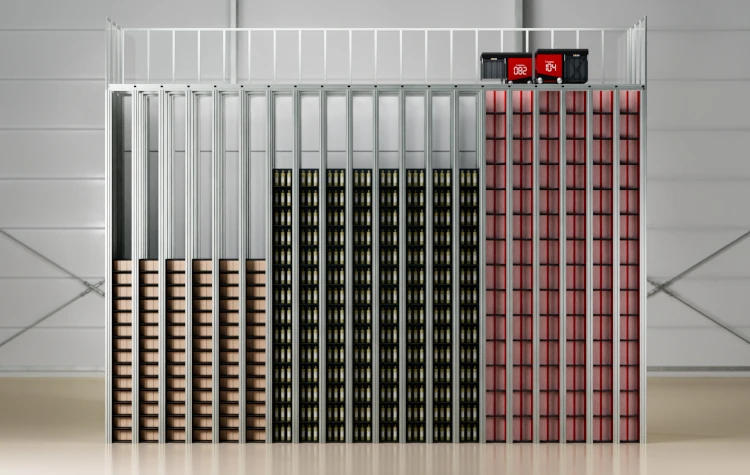

Multishuttle: flessibilità orizzontale e verticale

Per esigenze di stoccaggio intensivo e movimentazione simultanea su più livelli, la tecnologia multishuttle rappresenta una delle soluzioni più avanzate.

Il sistema è composto da:

- Navette orizzontali, che movimentano contenitori lungo la scaffalatura.

- Elevatori verticali, che connettono i livelli di stoccaggio alle baie di picking o spedizione.

Il grande vantaggio di questa configurazione è la scalabilità, che permette di aumentare la capacità installata anche in un secondo momento. Inoltre, la ridondanza operativa offerta da navette multiple riduce il rischio di fermo impianto. Come evidenziato nel white paper di Logisticamente.it, si tratta di una scelta particolarmente indicata per settori ad alta dinamicità e mix di prodotto, come l’e-commerce e la distribuzione farmaceutica.

Magazzini automatici verticali: compatti, ergonomici e intelligenti

Un’altra tecnologia citata nel documento di Logisticamente.it riguarda i magazzini automatici verticali, particolarmente efficaci per la gestione della minuteria. Il principio è semplice ma performante: un trasloelevatore compatto preleva automaticamente un vassoio e lo presenta all’operatore in una baia dotata di monitor e scanner.

I vantaggi sono molteplici:

- Riduzione dello spazio occupato grazie allo sviluppo verticale.

- Precisione nella preparazione ordini.

- Miglioramento delle condizioni ergonomiche, evitando spostamenti e piegamenti ripetitivi.

Questi sistemi sono ideali per contesti produttivi o magazzini di componentistica, dove la gestione del tempo e dell’accuratezza è un driver competitivo.

Tecnologia sì, ma con analisi preliminare

Il white paper sottolinea un punto fondamentale: la scelta del sistema automatico non può prescindere da una valutazione strutturata di esigenze, flussi, layout e volumi.

Fattori come:

- tipologia e numerosità degli articoli,

- frequenza dei prelievi,

- mix tra stoccaggio e picking,

- grado di selettività richiesto

devono guidare l’adozione di una soluzione. Nessuna tecnologia è valida per tutti: il magazzino giusto è quello che coniuga efficienza tecnica e sostenibilità economica.

Ricevi la newsletter gratuita per rimanere aggiornato sulle ultime novità del mondo della logistica